云耀深维:以微米级金属3D打印技术,提供高精度定制化加工解决方案

3D打印技术曾被称为第四次产业革命的核心,它使产品从设计到制造之间仅相隔一个按钮——“打印”。

相比于传统的减材制造工艺,3D打印技术是通过3D打印设备对数字三维模型进行分层处理,将金属粉末等材料一层一层地不断熔融堆积或堆积粘结,最终形成所需零件。

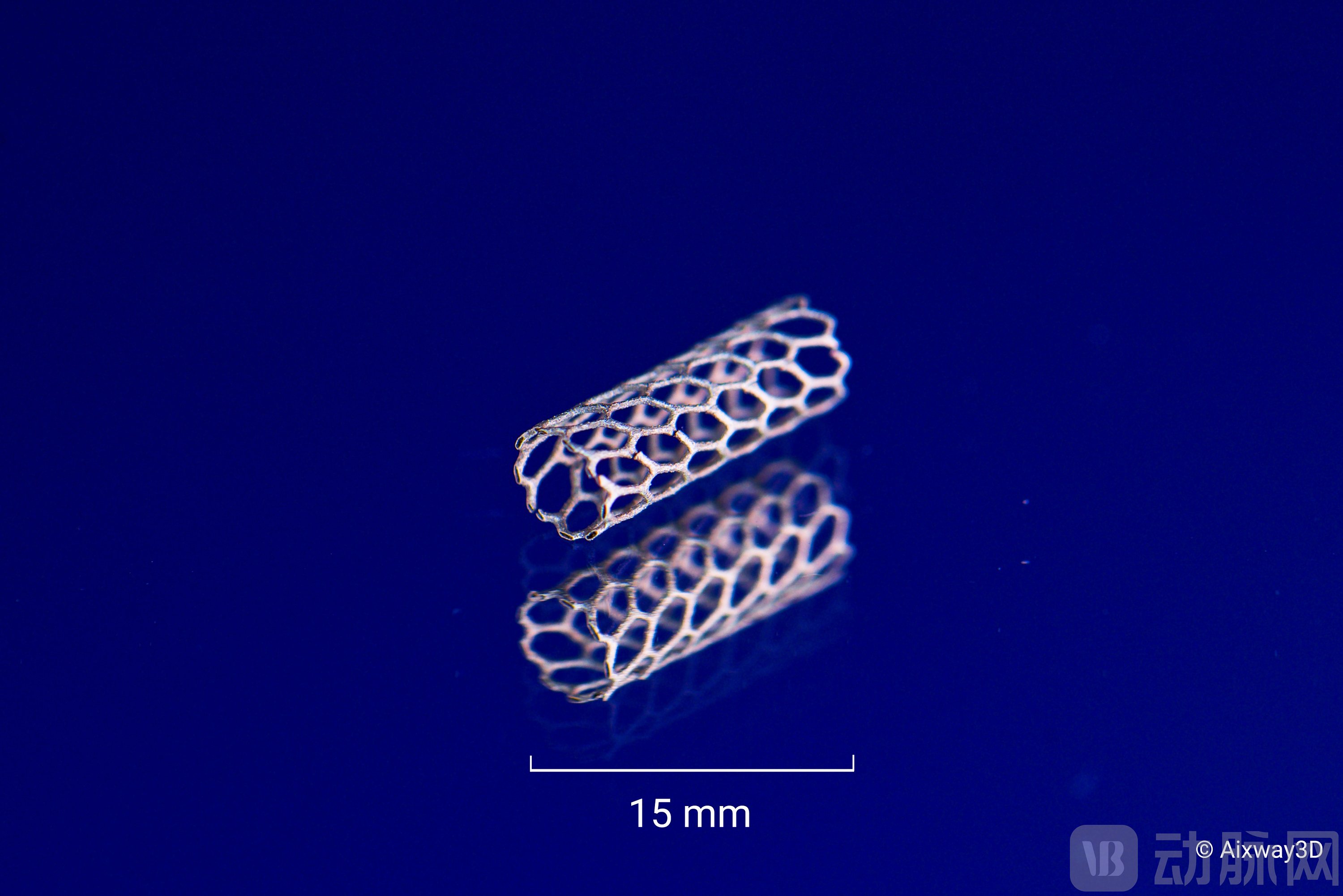

资料显示,3D打印可制造复杂几何结构的部件,实现一体化生产,且3D打印采用的增材制造方式不会因结构的复杂性而增加成本。另外,3D打印可以实现传统工艺难以加工的蜂窝点阵结构,使3D打印产品在保证性能的前提下,大幅减轻重量;基于3D打印快速凝固的工艺特点,3D打印产品能够实现良好的力学性能,并保证强度。

对于生产企业而言,3D打印技术无需模具,工艺流程短,使新产品的研发与制造周期大幅缩短;同时,由于材料是逐层叠加,3D打印技术在生产过程中几乎不会浪费材料,使材料利用率达到90%以上。

对于设计师而言,3D打印将打破传统制造方式造成的结构限制与思维限制,使产品结构拥有更多创新性。

可以说,3D打印技术不仅改变传统制造业的流程,还将打破传统产业链一家独大的模式,使全球制造业重新变革。

而金属3D打印行业的领先企业云耀深维目前正为医疗、航空航天、微电子、精密模具、探测等众多领域提供独家微米级金属3D打印服务。

据介绍,云耀深维是由德国弗朗霍夫激光研究所(Fraunhofer ILT)孵化,由中德资深专家组成的高新科技企业。其致力于领先的激光增材制造全尺寸、全工艺链的产品打印、技术开发、科研合作、设备研发等服务。

值得一提的是,金属3D打印工艺原理主要分为粉末床选区熔化和定向能量沉积两大类别,孵化云耀深维的弗朗霍夫激光研究所便是激光金属粉床增材制造技术LPBF Laser Powder Bed Fusion(又称SLM Selective Laser Melting)的发明机构。目前80%以上的金属3D打印使用该技术。

背靠领先的激光金属粉床增材制造技术,云耀深维还研发出独家微米级金属增材制造技术,填补了小型、高精度增材制造部件的市场空白,解决了金属3D打印工艺在高精度结构件领域的痛点,大幅优化了金属3D打印件的精度、粗糙度,并实现了无支撑打印。

(云耀深维微米级金属3D打印部件,企业供图)

云耀深维表示:“依托强大的专家团队,公司与全球先进制造领域的各大研究所、高校及企业均建立了紧密的合作关系,客户包括德国汉莎技术集团、中国国家机械研究总院等。”

如今,金属3D打印技术已逐渐应用于医疗领域,如3D打印骨科植入体、3D打印椎间融合器、3D打印人工椎体等。

相比于传统精密加工制造,金属3D打印技术能够制造复杂度更高的结构,或传统制造方式难以生产的结构,如夹层薄壁结构、复杂内流道结构等。

同时,金属3D打印技术可以解放设计师的想象力。在传统制造业流程中,设计师需要根据传统工艺的制造能力进行创新设计。在金属3D打印流程中,设计师则无需考虑太多制造能力的限制,直接设计最优方案即可。

另外,金属3D打印技术相比传统精密加工制造,能够快速响应,不仅缩短了从设计到制造的流程,还省略了诸多传统加工步骤,节约了加工工序及生产时间。

在零部件方面,传统精密加工制造需要将众多零件进行焊接等再加工,从而生成零部件;而金属3D打印技术则能够实现一体化成型,无需再加工。

在个性化医疗方面,传统精密加工制造由于成本等因素无法根据患者的个性化需求定制生产,且部分医疗器械需要医生二次加工修剪。而金属3D打印技术则可以根据每位患者的不同情况,定制生产个性化器械,且生产过程中并不会因为定制生产而增加制造成本。

基于金属3D打印技术在医疗器械领域的诸多优势,云耀深维目前主要为医疗器械提供关键精密金属部件,包括植入物、介入产品零部件、可穿戴设备核心部件、手术机器人核心部件等。

(云耀深维微米级金属3D打印部件,企业供图)

其中,云耀深维已实现多种金属材料的微米级打印,包括纯钨、镍钛记忆合金、钴铬合金、镍基合金、钛基合金、铁基合金、不锈钢、模具钢、贵金属等。

云耀深维市场总监尹伊君表示:“在医疗器械领域,大多零部件在精度与表面质量方面有较高的要求,且这些零部件还具有不同的功能性,如连接、弹性接触、支撑紧固等。而这些功能性要求零部件必须具备良好的力学性能,如抗压、抗拉、不易变形等。”

针对上述需求,云耀深维研发出的独家微米级金属3D打印技术能够精准控制激光光斑,使金属部件精细度达到微米级,满足了医疗器械领域绝大部分产品的需求。

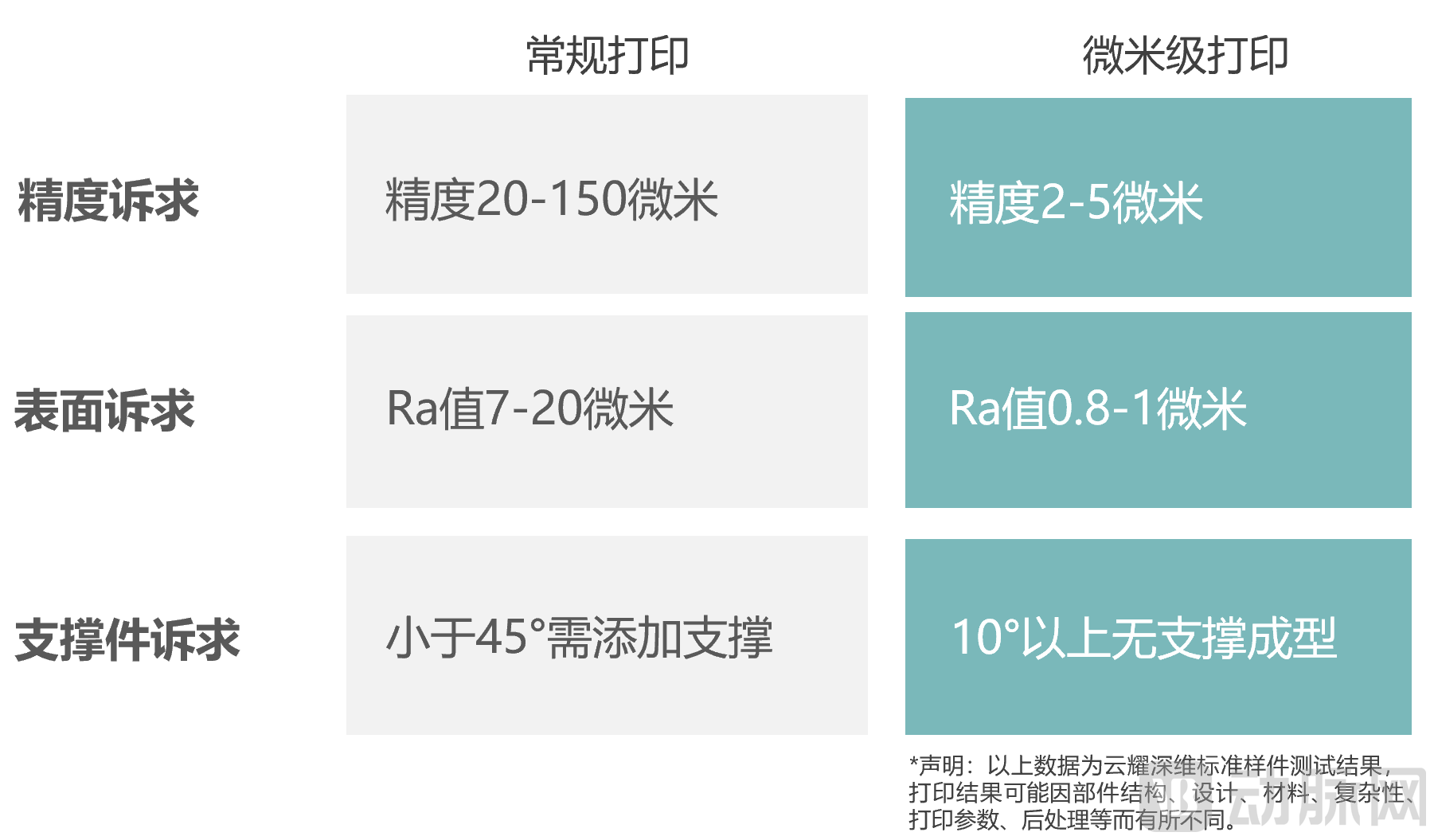

据介绍,金属3D打印行业一般典型的打印精度为20-150微米,表面粗糙度Ra值为7-20微米,且小于45度便需添加支撑件。而云耀深维依托自主研发的微米级打印技术,精度可达到2-5微米,表面粗糙度Ra值可达0.8-1微米,且10度以上大部分部件无支撑即可成型。

(云耀深维供图)

尹伊君表示:“在高精度方面,微米级金属3D打印技术能够精准控制激光光斑,保障激光光斑在全幅面恒稳分布,平整铺粉层厚至5微米(约头发丝二十分之一厚度),实现复杂精密结构金属材料的3D一次打印成型。”

在表面粗糙度方面,云耀深维使用的激光选区熔化技术通过专用软件对零件三维数据模型进行切片分层,获得各截面的轮廓数据后,通过激光器对超细金属粉末直接进行热作用,使其完全融化再快速冷却成型,最终制造三维实体零件。依托制造原理上的优势,微米级金属3D打印部件实现了超光洁表面。

在支撑件方面,微米级金属3D打印依托特殊铺粉系统及制造工艺实现了大部分部件10度以上无支撑成型,降低了材料、人工、时间等成本。同时,可有效解决金属打印中部分支撑件无法去除,可能导致零部件无法使用的难题。

基于微米级金属3D打印技术的优势,云耀深维将推动医疗器械领域的又一次创新革命。

据介绍,云耀深维创始人兼CEO沈李耀威先生师从激光选区熔融技术发明者,还曾独立负责多个全球首例相关项目,在金属3D打印的设备研发、工艺研发及产品开发领域拥有丰富经验。

也是基于此,沈李耀威带领团队自主研发出微米级金属3D打印,并已申请相关专利。

其中,云耀深维的核心团队主要来自激光金属粉床增材制造技术的发明机构——德国弗朗霍夫激光研究所。同时,其研发团队由激光增材制造领域技术、设备、工艺、材料、软件方面专家及高端人才组成,涵盖机械制造、机械设计、机械电子、自动化、材料科学、软件工程等诸多专业领域。

这支由跨学科专家组成的研发团队,不仅拥有丰富的研发经验,还具备强大的创新能力。尹伊君表示:“云耀深维的金属3D打印技术正在向提高效率、降低成本、打印更高精度等方面研发布局,以满足更多、更高需求。未来,云耀深维将继续朝着金属3D打印全尺寸方向发展,为更多客户提供全面的金属打印服务。”

本文来自其他网站,不代表健我头条立场和观点,如若转载,请注明出处:https://news.jianwo.com/detail_38496.html如有版权问题,请联系客服配合您删除这篇文章。

-

0

-

参与讨论

动脉网

最近文章

相关文章

- 2022-06-26

3年净利狂增近50倍、明星机构疯抢的原料独角兽,即将登陆科创板

2022-06-25- 2022-06-21

【首发】圆因生物完成A轮融资,将加速环状RNA技术产品管线开发及临床转化

2022-06-21【首发】玄宇医疗完成亿元A轮融资,房颤PFA消融已完成首例入组

2022-06-21

关注我们